霉菌作为致病菌,是评价食品卫生质量的指示性指标。食品霉菌超标意味着食品在生产、加工、储存或运输过程中可能受到了霉菌的污染。霉菌超标的食品可能会产生以下问题:

(4)品牌形象受损:消费者信任度降低、印象差评,销量也随之暴跌。

面粉、水、糖等原料中本身就可能含有霉菌,这些霉菌在烘烤过程中可能未被完全杀死,进而在冷却过程中继续繁殖;

(2)物料不洁引发的交叉污染

①清洁消毒不彻底:生产设备、工具、容器等清洁不彻底,容易残留霉菌及其孢子,未使用有效的消毒产品进而污染产品。

②交叉感染:不同产品或原料之间如果发生交叉污染,也可能导致霉菌传播。

③车间人员消毒不彻底;

高湿度场所的霉菌污染,湿度高于85-90%的环境,霉菌会生长很快。食品加工过程中常产生大量水汽,易造成墙壁潮湿及冷凝水形成的情况。

(4)空气流动传播的霉菌污染

· 通风不畅:通风不良会导致车间内空气流通差,增加霉菌生长的风险。

· 空气中浮游霉菌:空气中的霉菌孢子可能通过空气流通进入车间,造成二次污染。沉降菌监控不到位,或者空气沉降菌未有效控制。

面包经过烘烤高温后大部分微生物会被杀灭,但是如果出炉后冷却包装车间未严格按照清洁作业区控制,未有效控制霉菌微生物,未有效监控空气菌落,那么在冷却包装车间会再次污染食品。

(6)高湿度和水汽引起的霉菌污染

高湿度场所的霉菌污染,湿度高于85-90%的环境,霉菌会生长很快。食品加工过程中常产生大量水汽,易造成墙壁潮湿及冷凝水形成的情况。

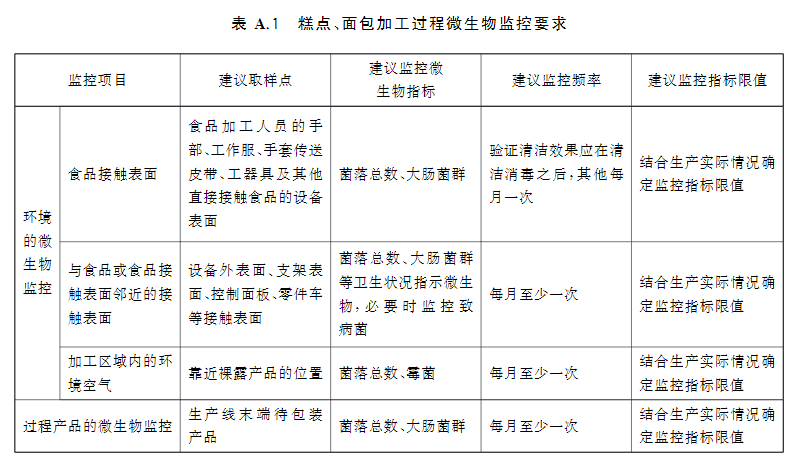

(1)严格按照GB 8957-2016 食品安全国家标准

沉降菌监控:

冷却车间是糕点面包生产中的重要环节,也是霉菌容易滋生的地方。因此,需要定期监控空气中的沉降菌数量,以评估霉菌污染的风险。

清洁消毒:

每次生产结束后,应对冷却车间进行全面清洁,包括地面、墙壁、设备表面等,以去除残留的食物残渣和霉菌孢子。使用食品级消毒剂对车间进行彻底消毒,确保无死角。

· 定期监控新风系统中的霉菌污染情况,包括检查新风系统的过滤器、风口等部件是否有霉菌滋生,以及使用专业的空气检测仪检测新风中的霉菌孢子数量。

· 定期对新风系统进行消毒处理。

· 采购原料时,应对其进行严格的微生物检测,确保原料中不含有超标的霉菌和其他微生物。

· 原料储存时,应放置在干燥、通风良好的环境中,避免受潮和发霉。

· 先进先出原则:在原料使用过程中,应遵循先进先出的原则,确保先采购的原料先使用,避免长时间储存导致霉菌滋生。

(5)严格执行食品接触面设定取样计划和监控频率

· 取样计划:

食品接触面包括食品加工人员的手部、工作服、手套、传送带、工器具及其他直接接触食品的设备表面等。这些区域是霉菌和其他微生物容易滋生的地方,因此需要定期取样检测。取样计划应根据生产情况和车间环境来确定,但通常建议每周至少进行一次。

· 监控频率:

· 使用防腐添加剂:

专家介绍,防腐剂在食品工业中发挥着重要作用,可以延长食品的保质期,防止食品变质,减少食品浪费,保障食品安全。按照“新国标”中合规使用的防腐剂都是安全的。

《食品安全国家标准 食品添加剂使用标准》(GB 2760-2024)中批准使用的防腐剂有25种。就烘焙制品而言,当前比较常用的替代品包括丙酸及其钠盐、钙盐,山梨酸及其钾盐、乳酸链球菌素和ε-聚赖氨酸等。

外控型保鲜方案能够有效延长食品货架期,保证食品出厂的原风味,是食品厂食品保鲜不可或缺的存在。